Bau einer Kasten-Drehleier

Diese Seite ist noch nicht fertig,

da auch die neue Kasten-Drehleier

noch nicht ganz fertig ist!

Den Entschluss zum Bau einer eigenen Drehleier fällte ich schon im

Herbst 2022 und führte darüber viele Gespräche mit meinem

Drehleierbauer Bernhard Petz. Er gab mir all die wertvollen Tips zum Bau

einer Drehleier. Begonnen mit dem Bau habe ich allerdings erst nach seinem Tod.

„Du brauchst eine Form, du brauchst genaue Pläne, die musst du

dir zu allererst machen“, ermahnte er mich immer wieder.

„Oder du fängst mit einer Kasten-Drehleier an. Und mit einer

Kastenleier wirst du schon auf genug Probleme stoßen und kannst

gut üben!“ Und genau das tat ich. Meine erste selbstgebaute

Drehleier sollte

eine Kasten-Drehleier werden. Nach einer kurzen Suchzeit fand ich dann im

Netz auch noch die Seite von Wilfried Ulrich und seiner Instrumente-Werkstatt

in Norden: Ulrich-Instrumente. Dort bietet er

Drehleierbaupläne und ein Bauanleitungsheft für eine

Kasten-Drehleier zum Kauf an. Großartig, natürlich schlug ich sofort

zu! Vor allem das Bauanleitungsheft ist absolut wertvoll. So wollte ich meine

erste Drehleier bauen. Ein paar Telephongespräche führte ich mit

dem Instrumentenbaumeister von der Nordsee. Gerne hätte ich mein erstes

Instrument aus Buchenholz gemacht. Seit ich einmal von einem

Rodungsunternehmen eine gefällte und über 100jährige Buche

gekauft (und dann damit das Haus geheizt) hatte, habe ich zu Buchenholz eine

besondere Beziehung. Baumeister Ulrich riet mir dringend von Buchenholz ab,

weil es sich zusehr verwinden würde. Ich solle mit Ahorn beginnen. Das

war übrigens auch die Empfehlung von Bernhard Petz gewesen.

Wer es mir nachmachen und selber eine Kasten-Drehleier bauen möchte, dem sei die oben schon genannte Seite von Wilfried Ulrich wärmstens ans Herz gelegt. Zwar weiche ich schnell von seinen Plänen ab, ob meine Ergebnisse allerdings besser werden, kann ich nicht sagen.

Wer es mir nachmachen und selber eine Kasten-Drehleier bauen möchte, dem sei die oben schon genannte Seite von Wilfried Ulrich wärmstens ans Herz gelegt. Zwar weiche ich schnell von seinen Plänen ab, ob meine Ergebnisse allerdings besser werden, kann ich nicht sagen.

Ton- oder Klangholz, also schönes und gut abgelagertes Holz findet man im Internet zu brauchbaren Preisen. Also kaufte ich Ahornholz und baute die Kiste genau nach Ulrichs Maßen und Plänen nach. Die Maße werde ich hier nicht veröffentlichen, da ich damit das Urheberrecht des Wilfried Ulrich verletzten würde.

Kleben oder Leimen? Wie werden die einzelnen Hölzer verbunden? Bernhard Petz empfahl mir den Leim „Titebond“, da dieser Leim (im Gegensatz zu Ponal) knochenhart werden würde. Oder Epoxydharz, was auch, bei richtigem Mischungsverhältnis ausreichend hart werden würde und manchen Zwischenraum ausfüllen könnte. Ich ging gemischt vor, für das Gehäuse nahm ich allerdings den Leim.

Verleimt wurde alles aber erst, nachdem auch die Bögen (Innenrahmen) und die Kurbel mit Achse fertig waren.

Die Öffnung vorne in der Kiste wird später gebraucht, um mit den Fingern an die Klaviatur zu kommen.

Die Resonanzdecke wird später auf die Innenrahmen (Bögen) geleimt, diese Bögen müssen allerdings erst noch aus Ahornholz hergestellt werden. Auch hier hielt ich mich an die Pläne von Ulrich, die eine sehr genaue Anleitung und eine wertvolle Hilfe sind.

Die Resonanzdecke wird später auf die Innenrahmen (Bögen) geleimt, diese Bögen müssen allerdings erst noch aus Ahornholz hergestellt werden. Auch hier hielt ich mich an die Pläne von Ulrich, die eine sehr genaue Anleitung und eine wertvolle Hilfe sind.

Meine erste Abweichung von den Ulrich-Plänen kam dann sicher mit der Art, wie ich die Bögen verklebte. Ich machte das tatsächlich mit Zweikomponenten-Epoxydharz. Zuvor baute ich mir allerdings Rahmen, in die diese Bögen so unter Spannung eingepresst werden, dass das Fichtenholz Stimmstöckchen später auch gut die Vibrationen weitergeben kann. Klopft man, nach dem Verkleben, mit dem Finger auf die Bögen, kann man sehr gut hören, wie exzellent diese kleinen Stimmstäbe funktionieren.

Meine erste Abweichung von den Ulrich-Plänen kam dann sicher mit der Art, wie ich die Bögen verklebte. Ich machte das tatsächlich mit Zweikomponenten-Epoxydharz. Zuvor baute ich mir allerdings Rahmen, in die diese Bögen so unter Spannung eingepresst werden, dass das Fichtenholz Stimmstöckchen später auch gut die Vibrationen weitergeben kann. Klopft man, nach dem Verkleben, mit dem Finger auf die Bögen, kann man sehr gut hören, wie exzellent diese kleinen Stimmstäbe funktionieren.

Das Verkleben mit Epoxydharz ist sicher kritisch zu überdenken, ich erinnere mich an die Diskussionen zwischen Bernhard Petz und seinem Freund, dem Hersteller technischer Keramiken Gerhard Frömgen, der von Epoxydharz absolut nicht begeistert war, weil es früher auch kein Epoxydharz gab und einmal „Geharztes“, im Gegensatz zu Leimverbindungen mit Knochenleim (oder Ähnlichem), nie wieder geöffnet werden können. Ich nahm dennoch zum Verkleben Epoxydharz. Unter uns Anfängern und Pastorentöchtern: Auch die ungenauen Schnitte spielen dann keine Rolle mehr, da das Harz hier in Löcher reinfließt und alle Ungenauigkeiten überdeckt.

Abweichend wurde ich auch beim Bau der Achse, des Pleuels und der Kurbel tätig, allerdings gefiel es mir sehr gut, anstelle von Stahl hier Messing zu benutzen. Bernhard hatte die Achse aus 8mm Rundstahl gemacht, Wilfried Ulrichs Pläne sehen hier 10mm Messingrundstab vor. An einer anderen Dreiheier habe ich den Kompromiss gemacht und habe (erfolgreich!) 8mm Mseeing benutzt. Für diese Kasten-Drehleier nahm ich allerdings 10mm Messingstab.

Abweichend wurde ich auch beim Bau der Achse, des Pleuels und der Kurbel tätig, allerdings gefiel es mir sehr gut, anstelle von Stahl hier Messing zu benutzen. Bernhard hatte die Achse aus 8mm Rundstahl gemacht, Wilfried Ulrichs Pläne sehen hier 10mm Messingrundstab vor. An einer anderen Dreiheier habe ich den Kompromiss gemacht und habe (erfolgreich!) 8mm Mseeing benutzt. Für diese Kasten-Drehleier nahm ich allerdings 10mm Messingstab.

Im Netz fang ich Kunststofflagerbuchsen (Wellenlager mit Bund), die ich kaufte und verwendete (heute weiß ich, dass sie quitschen, ich musste einen Tropfen Nähmaschinenöl verwenden, um sie zur Ruhe zu bringen...). Ich habe sie nicht verklebt, sondern nur ins Holz eingedrückt.

Die Achse muss sich quasi von allein drehen, stellt man Pleuel und Kurbel nach oben, muss die Schwerkraft alles sofort nach unten ziehen. Die Achse muss absolut leichtgängig sein. Deshalb wird erst verklebt / verleimt, wenn Achse,

Innenrahmen und Lager fertig sind.

Die Achse muss sich quasi von allein drehen, stellt man Pleuel und Kurbel nach oben, muss die Schwerkraft alles sofort nach unten ziehen. Die Achse muss absolut leichtgängig sein. Deshalb wird erst verklebt / verleimt, wenn Achse,

Innenrahmen und Lager fertig sind.

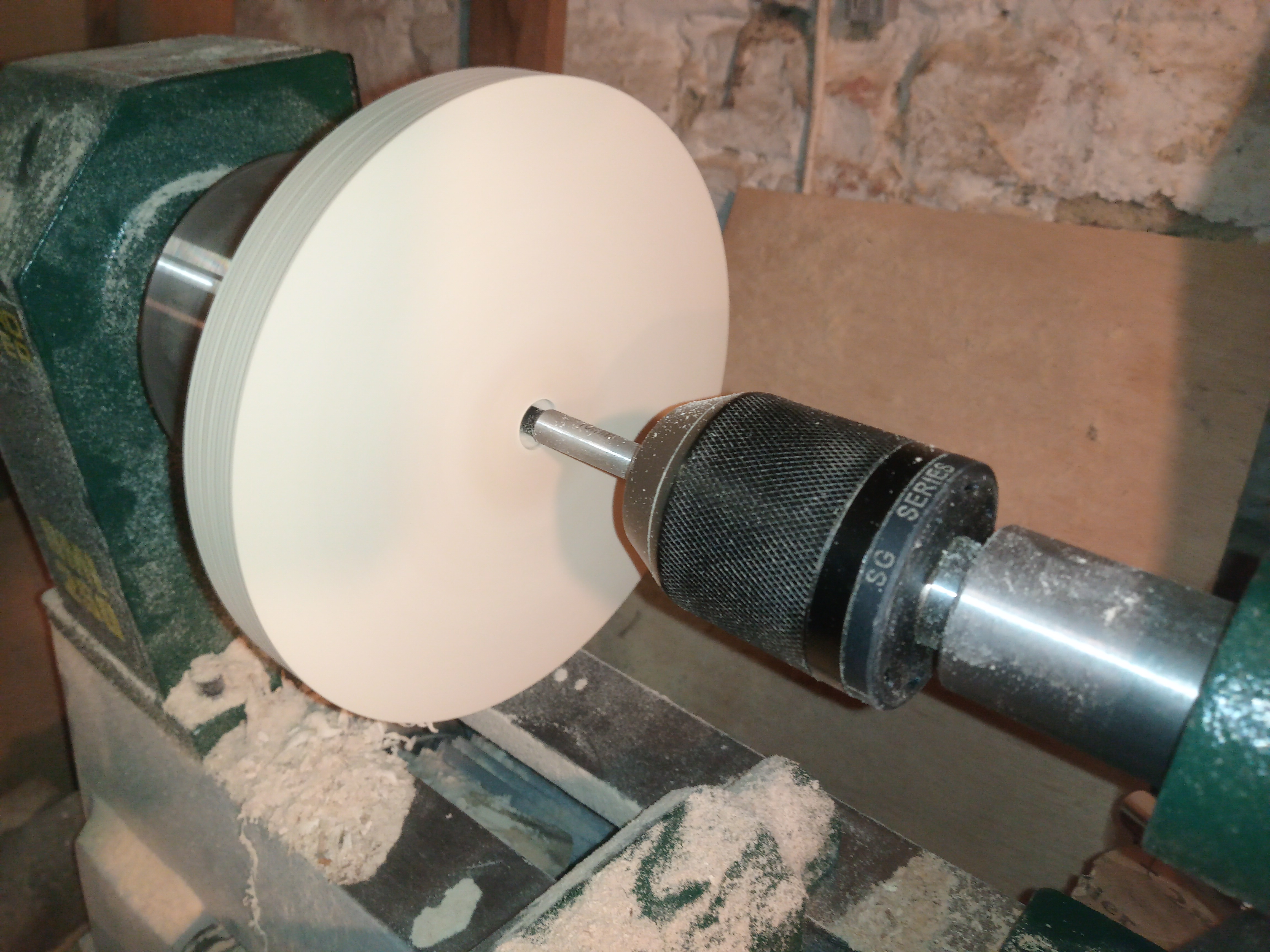

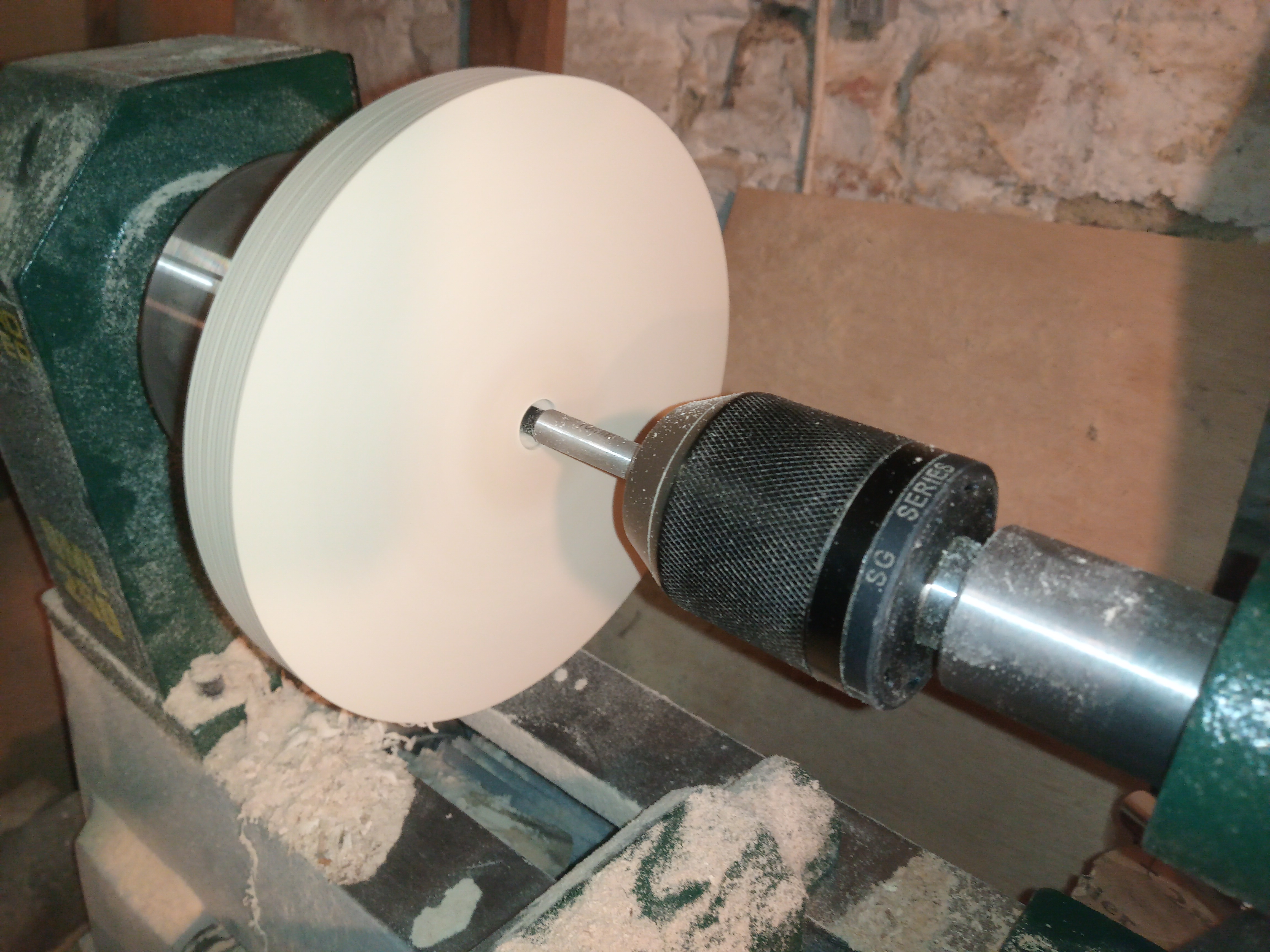

Im nächsten Schritt wird es etwas komplizierter, das Rad der Drehleier muss gebaut werden. Das Rad stellt den Endlosbogen dar, der später die Saiten anreißt und zum Schwingen bringt. Dafür wird erstmal eine runde Holzscheibe gebraucht, die später mit anderem Holz „bespannt“ werden muss. Doch eins nach dem anderen.

Im nächsten Schritt wird es etwas komplizierter, das Rad der Drehleier muss gebaut werden. Das Rad stellt den Endlosbogen dar, der später die Saiten anreißt und zum Schwingen bringt. Dafür wird erstmal eine runde Holzscheibe gebraucht, die später mit anderem Holz „bespannt“ werden muss. Doch eins nach dem anderen.

Es gibt viele Möglichkeiten, so ein Rad zu bauen. Und es gibt verschiedene Materialien dafür. Ich habe 16mm starkes Sperrholz

gewählt, dass ich zuerst mit der Fräse rundgeschnitten und danach mit der Drechselmaschine abgezogen habe. So bekam ich ein wunderschönes und wirklich rundes Rad hin. Für das Rad muss man sich Zeit nehmen und viel Mühe investieren, denn das Rad hat später einen extremgroßen Anteil an Klang oder Missklang. Wenn es sich beim Drehen ein wenig nach links und rechts bewegt, ist es nicht so schlimm, aber rundlaufen muss es ohne Ausbeulungen, es darf nicht „eiern“.

Das Rad muss danach bespannt werden mit einem anderen Holz, das dann die Saite berührt (nicht ganz richtig, es kommt später noch eine Watteschicht dazwischen). Für die Bespannung habe ich mir 16mm breite und 3mm starke Buchenstreifen geschnitten. Zwar geht die Empfehlung hier auch zu Ahorn, aber Buche lässt sich leichter biegen und bricht nicht so schnell (und mit meinem heutigen Wissen kann ich gut sagen, es macht klanglich keinen Unterschied!).

Das Rad muss danach bespannt werden mit einem anderen Holz, das dann die Saite berührt (nicht ganz richtig, es kommt später noch eine Watteschicht dazwischen). Für die Bespannung habe ich mir 16mm breite und 3mm starke Buchenstreifen geschnitten. Zwar geht die Empfehlung hier auch zu Ahorn, aber Buche lässt sich leichter biegen und bricht nicht so schnell (und mit meinem heutigen Wissen kann ich gut sagen, es macht klanglich keinen Unterschied!).

In die Pfanne, in der normalerweise die leckeren Bratkartoffeln entstehen, habe ich etwas Wasser gefüllt und das Holz darin gekocht und gebogen (Achtung: ich habe den Pfanneninhalt mehrmals ausgeschüttet, hier muss schon mit leichter Kraft gearbeitet werden, besser ist es, wenn man diesen Schritt zu zweit macht!). Es ist erstaunlich, wie gut sich gekochtes Holz biegen läßt ohne zu zerbrechen.

Die kreisrundgebogenen Holzstreifen habe ich danach einfach mit einem Kabelbinder umwickelt und so trocknen lassen. Dabei habe ich einen etwa einen Zentimeter kleineren Durchmesser gebogen, als das Rad hatte, weil sich das Holz nach dem Lösen der Verspannung immer noch ein kleinwenig in die ursprüngliche Form zurück ziehen will.

Die kreisrundgebogenen Holzstreifen habe ich danach einfach mit einem Kabelbinder umwickelt und so trocknen lassen. Dabei habe ich einen etwa einen Zentimeter kleineren Durchmesser gebogen, als das Rad hatte, weil sich das Holz nach dem Lösen der Verspannung immer noch ein kleinwenig in die ursprüngliche Form zurück ziehen will.

Ist das Rad fertig und das Holz gebogen, kann bespannt werden.

Zum Bespannen wird das Rad großzügig mit Leim bestrichen und das gebogene Holz aufgelegt. Zuvor muss der Holzstreifen auf richtige Länge gesägt werden, wobei der Schnitt nicht im rechten Winkel erfolgen sollte, sondern in einem spitzen Winkel. Liegt das Holz im Leimbett auf dem Rad, kann es mit Kabelbindern gut fixiert werden. An allen Stellen, an denen sich das Bespannholz vom Rad abhob, habe ich kleine Holzstückchen eingeschoben, um an diesen Stellen den Anpressdruck zu erhöhen und ein wirklich rundes Ergebniss zu haben.

Ist das Rad fertig und das Holz gebogen, kann bespannt werden.

Zum Bespannen wird das Rad großzügig mit Leim bestrichen und das gebogene Holz aufgelegt. Zuvor muss der Holzstreifen auf richtige Länge gesägt werden, wobei der Schnitt nicht im rechten Winkel erfolgen sollte, sondern in einem spitzen Winkel. Liegt das Holz im Leimbett auf dem Rad, kann es mit Kabelbindern gut fixiert werden. An allen Stellen, an denen sich das Bespannholz vom Rad abhob, habe ich kleine Holzstückchen eingeschoben, um an diesen Stellen den Anpressdruck zu erhöhen und ein wirklich rundes Ergebniss zu haben.

All zu große Panik sollte man allerdings nicht machen, denn das fertige Rad kommt abschließend sowieso nochmal in die Drechselmaschine, um es auf das richtige Maß runter zu drehen und zu schleifen. Bei mir ging, so war es auch geplant, nochmal gut ein Millimeter ab.

Das Rad befestigte ich dann übrigens mit einem Nagel, der durch ein Loch in Rad und Achse ging, auf der Achse. Später habe ich andere Befestigungen und auch andere Räder hergestellt.

Auf meiner Drehleierreparaturseite (etwas weiter unten dort) stelle ich das vor. Dort findet sich übrigens auch eine brauchbare Anleitung für den Bau von Kurbel, Achse und Pleuel...

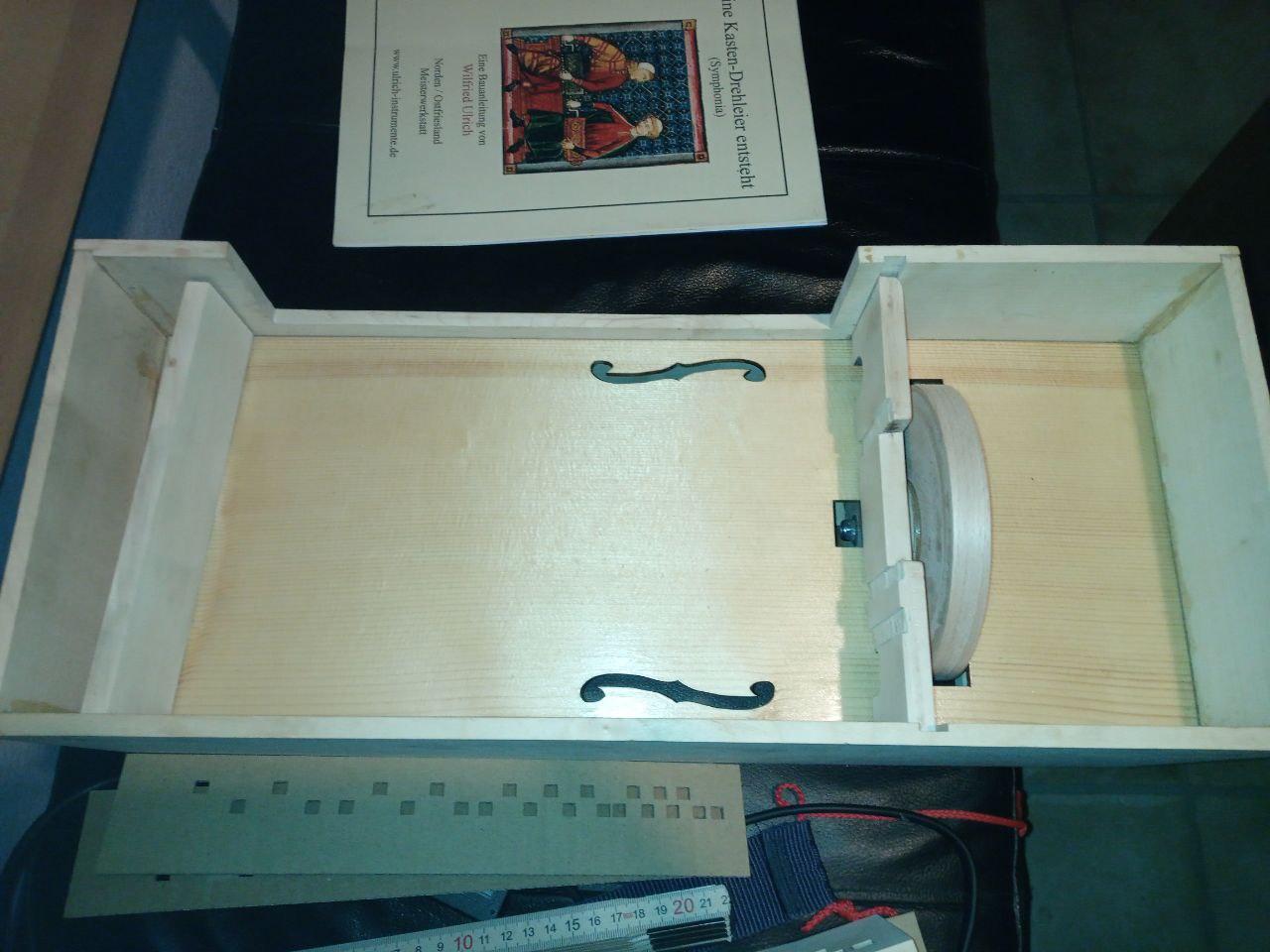

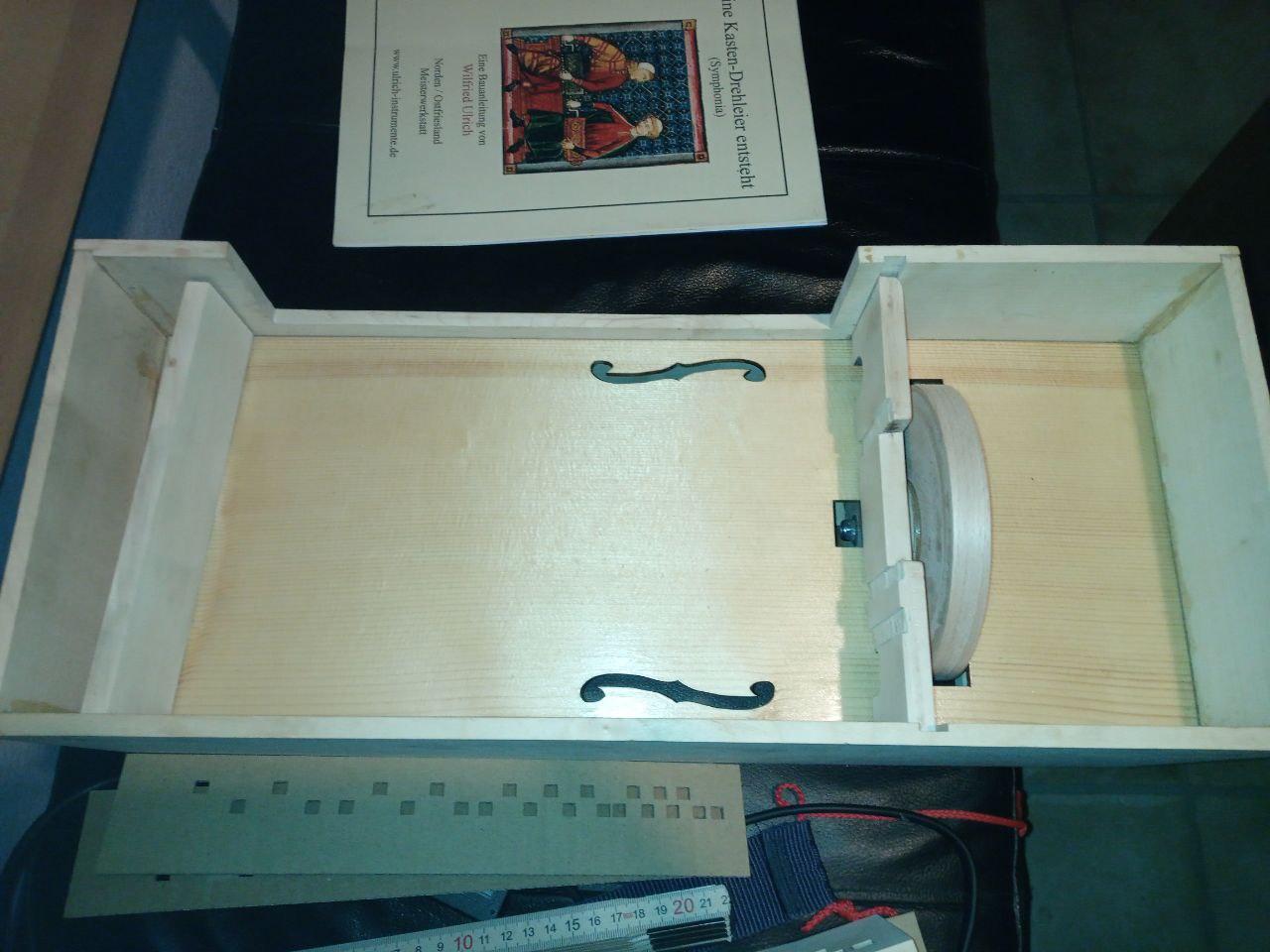

Die Resonanzdecke baute ich mir aus 3mm starkem Fichtenholz vom Klangholzdealer. Die wunderschönen f-Löcher hat allerdings mein Laserschneider eingebracht. Auch habe ich mit dem Laserschneider das Fichtenholz so geschnitten, dass es haargenau in den Kasten passt.

Die Resonanzdecke baute ich mir aus 3mm starkem Fichtenholz vom Klangholzdealer. Die wunderschönen f-Löcher hat allerdings mein Laserschneider eingebracht. Auch habe ich mit dem Laserschneider das Fichtenholz so geschnitten, dass es haargenau in den Kasten passt.

Neben dem oben schon erwähnten Epoxydharz ist es sicher ein weiteres NoGo, einen Laserschneider zu verwenden. Aber für mich plausibel, ich arbeite an der genauen Zeichnung einen Abend, in der Zeit stelle ich so einen Deckel nicht mit dem Schnitzmesser her...

Auf dem nebenstehenden Photo ist auch eine weitere Abweichung von den Plänen von Ulrich zu sehen, ich habe Schlitze in die Kiste eingefräst, in die die Meschanik später eingesetzt wird - ich wollte eine jederzeit herausnehmbare Mechanik haben. Wofür? Keine Ahnung, ich wollte es eben!

Oben im Bild ist übrigens die wunderbare Bauanleitung

von Wilfried Ulrich zum Bau einer Kasten-Drehleier zu sehen!

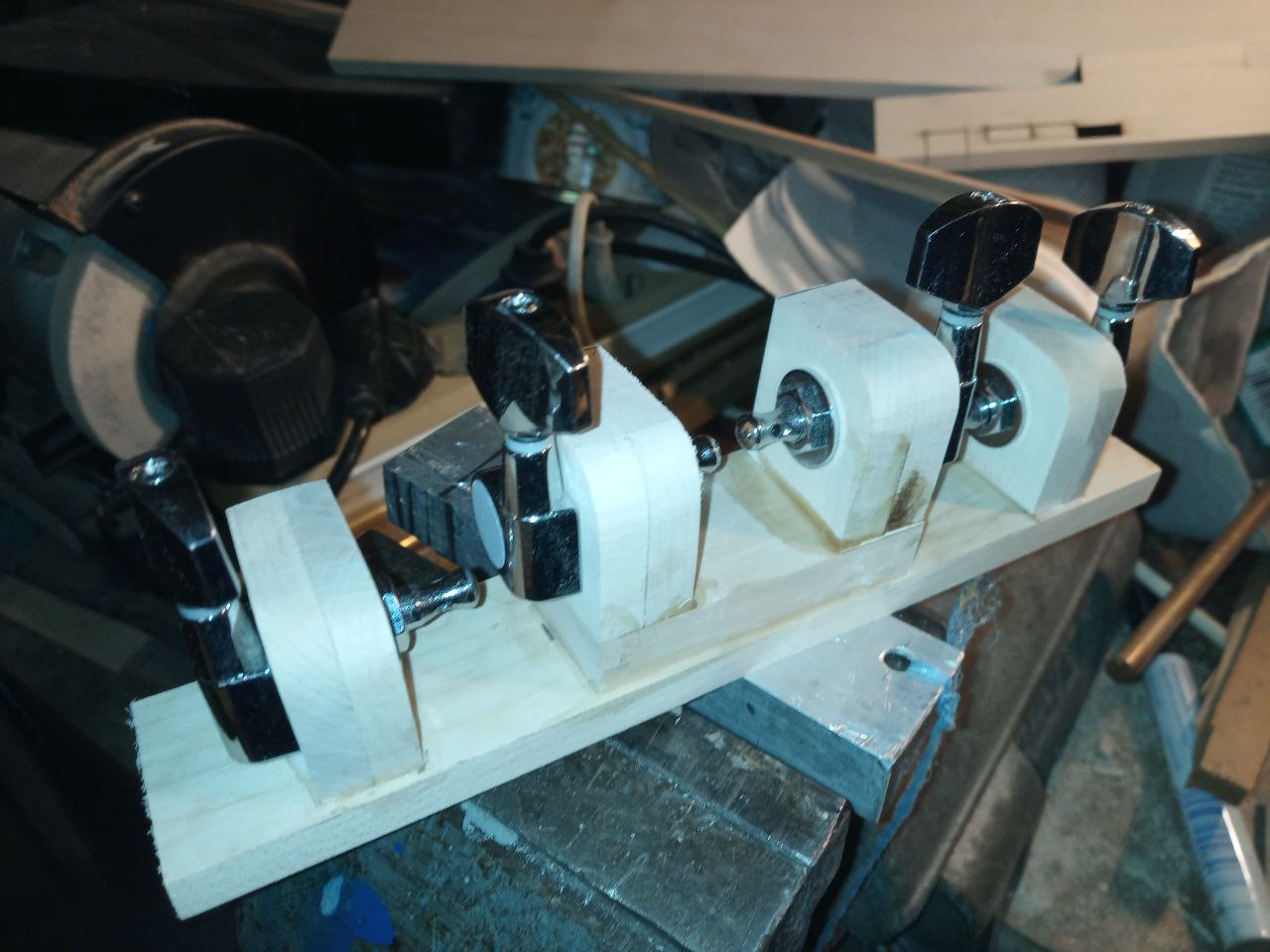

Beim Tangentenkasten, der bei mir ja herausnehmbar sein soll, bin ich dann doch ziemlich von den Ulrich-Plänen abgewichen. Zwar sind wir mit der Mensur bei gleichen 34 Zentimetern geblieben, die Tangentenstangen wollte ich aber wesentlich schlanker haben. Ich entschied mich für 6x6mm Stäbchen.

Beim Tangentenkasten, der bei mir ja herausnehmbar sein soll, bin ich dann doch ziemlich von den Ulrich-Plänen abgewichen. Zwar sind wir mit der Mensur bei gleichen 34 Zentimetern geblieben, die Tangentenstangen wollte ich aber wesentlich schlanker haben. Ich entschied mich für 6x6mm Stäbchen.

Ich hatte nicht gedacht, dass diese Tangentenstangen (vor allem später die Fähnchen) so viel Arbeit machen.

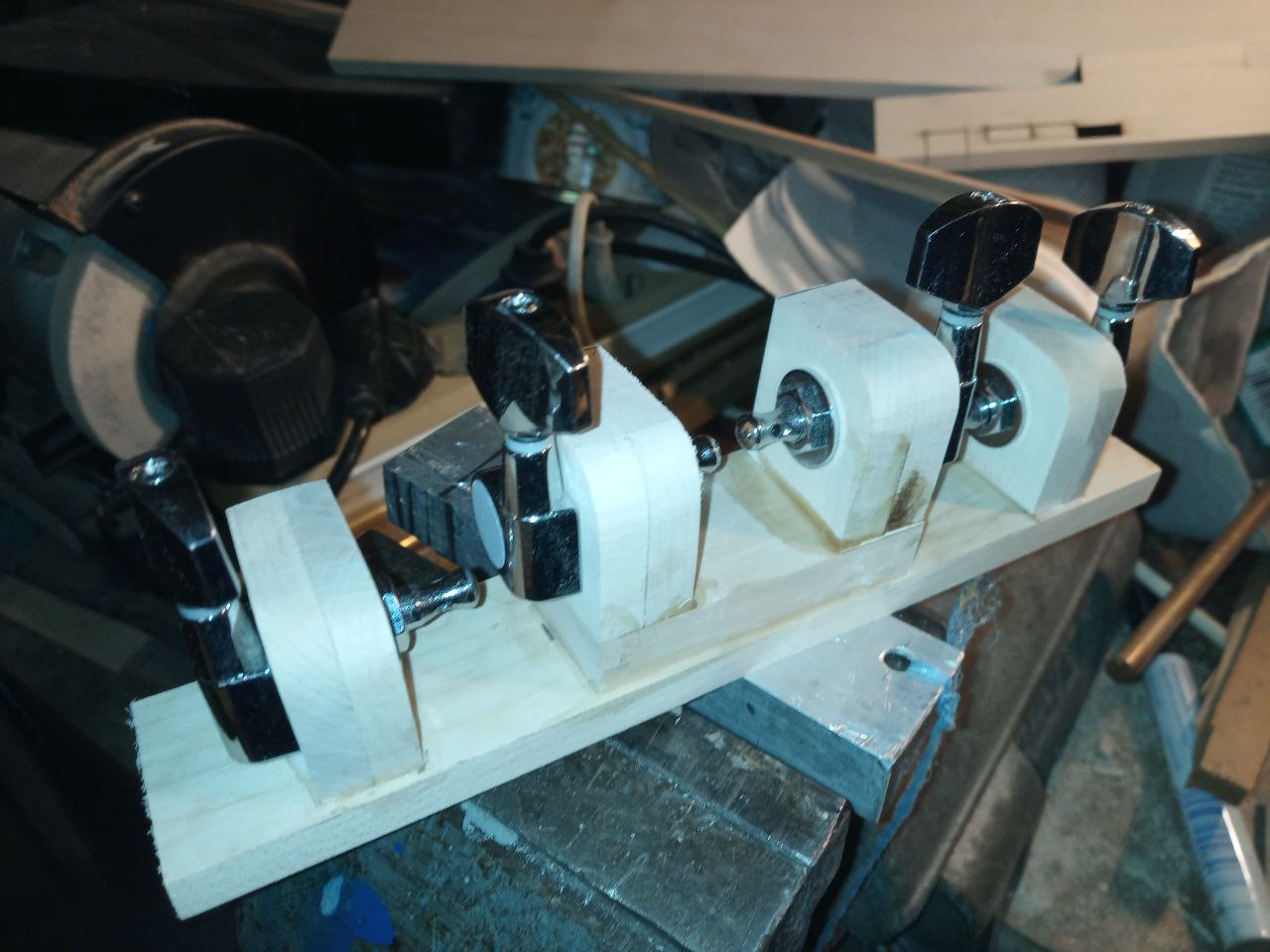

Dabei ist es von der Theorie her ganz einfach. Zweimal je ein 2mm Loch durch die Tangentenstange, von der anderen Seite ein ⌀4mm Loch 1mm tief, M2er Mutter rein, mit einer Schraube fixieren und die Mutter mit Sekundenkleber festkleben (die Schritte sind im nebenstehenden Photo festgehalten). Danach die Tangentenfähnchen schleifen, schneiden und bohren.

Dieser Teil der Drehleierbau-Arbeit war stressig.

Nachdem ich mit dem Maß der Tangenten schon abgewichen war, musste ich auch den Tangentenkasten anders bauen. Ich habe mir dafür ein C-Programm geschrieben, dass mir eine SVG-Datei erzeugt, die ich dann dem Laserschneider direkt einfüttern konnte. Ich habe also ein Programm geschrieben, das den Lasercutter dazu brachte, die Tangentenkastenseiten mit den vielen rechteckigen (bei mir quadratischen) Löchern zu schneiden. Ich musste danach allerdings noch die auf 5,9mm geschnittenen Löcher auf etwas über 6mm ausfeilen.

Nachdem ich mit dem Maß der Tangenten schon abgewichen war, musste ich auch den Tangentenkasten anders bauen. Ich habe mir dafür ein C-Programm geschrieben, dass mir eine SVG-Datei erzeugt, die ich dann dem Laserschneider direkt einfüttern konnte. Ich habe also ein Programm geschrieben, das den Lasercutter dazu brachte, die Tangentenkastenseiten mit den vielen rechteckigen (bei mir quadratischen) Löchern zu schneiden. Ich musste danach allerdings noch die auf 5,9mm geschnittenen Löcher auf etwas über 6mm ausfeilen.

Das eigentliche Geheimnis ist es, die richtigen Abstände der Löcher

zu haben. Früher, vor ein paar hundert Jahren, als die Instrumente noch

pythagoräisch gestimmt wurden, wäre es viel schwerer gewesen, hier

ein Programm zu erzeugen. Heute, mit der wohltemperierten Stimmung mit

äquidistantem Abstand ist das recht einfach: Die Mensur (die

Länge der schwingenden Saite vom Saitensattel zum Steg) ist 34cm und fast zwei Oktaven soll die Leier mal haben. Also wird 34 durch 2 geteilt. Eine Oktave befindet sich aufgeteilt auf 17 Zentimetern. Die verbliebenen 17 Zentimeter werden nochmal durch 2 geteilt, die zweite Oktave befindet sich auf 8,5cm. Und jetzt geht es ganz einfach: Die 8,5 werden mit 12ter Wurzel 2 (etwa 1,05946) multipliziert, das Ergebnis ist der Abstand zum nächsten Loch. Also ein Loch muss bei 8,5cm entstehen, das nächste bei

9.005cm, dann eines bei 9,542cm... Nach 12 Löchern hat man dann mit 17cm die erste Oktave fertig. Und dann kommt die zweite Oktave dran. Also wirklich ganz einfach! Vor allem dann, wenn man das gar nicht selber rechnen und zeichnen muss!

Auch bei der Mechanikhalterung bin ich (halbwegs) eigene Wege gegangen und habe sie aus vielen kleinen Reststücken zusammen gesägt und geleimt. Die

Saitenspannschrauben selber sind einfache Gitarrenmechaniken, zweimal

die rechte und

zweimal die linke Seite.

Auch bei der Mechanikhalterung bin ich (halbwegs) eigene Wege gegangen und habe sie aus vielen kleinen Reststücken zusammen gesägt und geleimt. Die

Saitenspannschrauben selber sind einfache Gitarrenmechaniken, zweimal

die rechte und

zweimal die linke Seite.

Für die Fähnchen, also die Tangenten, habe ich wieder Buchenholz verwendet. Ich bin eben ein absoluter Buchenholzfreund!

Für die Fähnchen, also die Tangenten, habe ich wieder Buchenholz verwendet. Ich bin eben ein absoluter Buchenholzfreund!

Und dann war Bergfest, die Mechanik war fertig! Wilfried Ulrich hat hinter die zwei Hölzer, von denen die Tangentenstangten gehalten werden und die sie führen, ein weiteres Holz gesetzt. Seine geniale Idee ist es, hier ein federndes Material einzusetzen und damit die Tangentenstangen immer sofort wieder auf Position zu bringen, sobald man eine Taste loslässt.

Ich habe das zwar nachgebaut, aber ich werde auf diese Füllung verzichten, weil die Mechanik so leichtgängig ist, dass die Tangentenstangen schon bei kleinem Kippwinkel durch die Vibration der Saiten sofort wieder in die Neutralposition fallen. Bei mir hat das auf dem nebenstehenden Photo ganz linke Holz also nur einen Zierfaktor.

Und ich kann meine Mechanik nun jederzeit aus dem Leier-Kasten herausnehmen. Mal sehen, ob ich das jemals brauchen werde...

Mit dem Bergfest war der Punkt erreicht, an dem ich die ersten Töne aus meiner Kasten-Drehleier herausholen konnte. Für die ersten Töne wollte ich allerdings günstige Saiten haben. So griff ich tief in die Tasche und investierte 3,9Eu und kaufte Gitarrensaiten (die übrigens gar nicht so schlecht sind. Wenigstens die Bordun-Basssaite werde ich noch längere Zeit benutzen!).

Mit den gekauften Saiten fing die Feinarbeit an. Die ersten Töne, die ich aus meiner neuen Kasten-Drehleier herausholte, waren fürchterlich. Und dennoch war ich stolz darauf und glücklich: Die Stimmung stimmte! Da kamen tatsächlich die richtigen Töne raus, wenn sie sich nun auch noch gut anhören würden...

Um einen feinen Klang zu bekommen, ist an soooo vielen Rädchen zu drehen. Wenn es doch nur die Wattierung wäre...

Der richtige Abstand der Saiten zum Rad ist absolut wichtig, genauso wie es wichtig ist, dass der Steg ordentlich flächig auf dem Resonanzboden aufliegt. Der Abstand zu den Tangentenfähnchen ist wichtig, ist er zu gering, schlagen die Saiten beim Spielen permanent an und fipsen. Der Abstand der Saiten zu den Tangentenstangen ist ebenso wichtig wie die richtigen Längen. Für letzteres hatte ich mir den Sattel (das Teil an der Stimmmechanik, auf der die Saiten aufliegen) variabel und verschiebbar gehalten - vielleicht möchte man später auch mal in einer Shruti-Stimmung (mit 22 Halbtönen pro Oktave) spielen und hat gerade einen Fräser zur Hand, um die Tangentenstangen neu zu setzen; immerhin aber lassen sich die geschraubten Fähnchen

ja in andere Winkel

drehen und damit sind andere Abstände zum Steg möglich...

Ich schliff mir meinen ersten Steg, der sich schon gut anhörte. Er war etwas zu hoch, also schliff ich ihn ab. Dann war er zu tief und ich musste die Saiten mit Papierchen erhöhen - nein, so wollte ich ihn nicht für die initiale Arbeit. Also machte ich den zweiten Steg, der klang furchtbar. Dann machte ich den dritten... Viel zu viel Aufwand: Ich änderte meine Pläne und baute mir einen höhenverstellbaren Steg. Auf den Köpfen zweier M4er Schrauben liegt alles auf, in der Mitte hält ihn ein 3,5mm Schaschlickspieß fest, nichts ist verleimt. Dieser, durch Rändelmuttern höhenverstellbare Steg ist genial und funktioniert wunderbar; die Saitenschwingungen werden sehr gut übertragen!

Was ist eine Drehleier ohne Schnarre? Für mich ist so etwas unvorstellbar. Eine Drehleier braucht eine Schnarre! Also gönnte ich meiner Kasten-Drehleier auch noch eine Schnarre.

Und die funktioniert hervorragend!

Was ist eine Drehleier ohne Schnarre? Für mich ist so etwas unvorstellbar. Eine Drehleier braucht eine Schnarre! Also gönnte ich meiner Kasten-Drehleier auch noch eine Schnarre.

Und die funktioniert hervorragend!

Jetzt konnte ich mit den Feinabstimmungen beginnen. Schon bald war der Klang sehr gut und ich gönnte der Drehleier die erste Darmsaite.

Sie ist viel leiser als meine anderen Drehleiern, die neue Kasten-Drehleier. Aber sie hat einen wunderbaren Klang, der mir wirklich gut gefällt! Die restlichen Arbeiten fallen viel leichter, wenn schon so viel erreicht ist. Als nächstes sind die Tasten für die Klaviatur dran, denn nur über die Tangentenstangen spielt sich die Drehleier sehr schlecht.

Die Tasten, vor allem ihre verschiedenen Größen und das Zusammenspiel der oberen mit den unteren Tasten, sind eine recht individuelle Sache. Ich habe inzwischen mehrere Drehleiern. Bei einer ist die Tastengeometrie sehr anders als bei den übrigen. Das führt dazu, dass ich mich beim Spielen auf dieser einen Drehleier öfter verspiele, wenn ich sie lange nicht mehr benutzt habe. Und habe ich mich dann wieder an die Geometrie dieser einen Drehleier gewöhnt, dann klappt es erst mal nicht mehr mit den anderen Leiern. Die Tasten sind also eine Sache für sich. Hat man nur eine Drehleier, dann ist das kein Problem. Hat man mehrere, dann ist es schon schön, wenn die ungefähr gleich sind.

Die Tasten, vor allem ihre verschiedenen Größen und das Zusammenspiel der oberen mit den unteren Tasten, sind eine recht individuelle Sache. Ich habe inzwischen mehrere Drehleiern. Bei einer ist die Tastengeometrie sehr anders als bei den übrigen. Das führt dazu, dass ich mich beim Spielen auf dieser einen Drehleier öfter verspiele, wenn ich sie lange nicht mehr benutzt habe. Und habe ich mich dann wieder an die Geometrie dieser einen Drehleier gewöhnt, dann klappt es erst mal nicht mehr mit den anderen Leiern. Die Tasten sind also eine Sache für sich. Hat man nur eine Drehleier, dann ist das kein Problem. Hat man mehrere, dann ist es schon schön, wenn die ungefähr gleich sind.

Die obere Tastenreihe, also die „schwarzen“ Tasten habe ich aus Buchenholz gemacht, wogegen ich für die „weißen“ Tasten Ahornholz verwendet habe.

Auf einem oberen Bild war für den aufmerksamen Betrachter schon zu sehen, dass ich die Tangentenstangen der Halbtöne stirnseitig angebohrt hatte. Ja, ich hatte ein ⌀2mm Loch stirnseitig ein paar Millimeter tief eingebohrt (siehe rechtes Bild). In diese Löcher passen Zahnstocher hervorragend rein. Und diese Zahnstocher nutzte ich nun, um die „schwarzen“ Tasten zu befestigen. Sicher werden vor allem die „weißen“ Tasten noch viel schöner, wenn man sie, zusammen mit den Tangentensangen, aus einem Stück Holz macht. Ich hatte mich für einen anderen Weg entschieden. Und ich bin mit dem Ergebnis sehr zufrieden!

Auf einem oberen Bild war für den aufmerksamen Betrachter schon zu sehen, dass ich die Tangentenstangen der Halbtöne stirnseitig angebohrt hatte. Ja, ich hatte ein ⌀2mm Loch stirnseitig ein paar Millimeter tief eingebohrt (siehe rechtes Bild). In diese Löcher passen Zahnstocher hervorragend rein. Und diese Zahnstocher nutzte ich nun, um die „schwarzen“ Tasten zu befestigen. Sicher werden vor allem die „weißen“ Tasten noch viel schöner, wenn man sie, zusammen mit den Tangentensangen, aus einem Stück Holz macht. Ich hatte mich für einen anderen Weg entschieden. Und ich bin mit dem Ergebnis sehr zufrieden!

Fertig ist die Drehleier zwar noch nicht, aber ich spiele schon sehr viel

darauf. Die neue Kasten-Drehleier ist jetzt schon wunderbar. Fehlen tun nur

noch Deckel und Boden. Und die Familie ist froh, dass diese neue Drehleier

leiser und klanglich so zart ist. Das wird sich etwas ändern, sobald sie

einen Boden hat...

Zurück zur vorigen Seite

oder zur Startseite

e-mail:

Ulrich Franzke <diakon@franzke-bochum.de>

Wer es mir nachmachen und selber eine Kasten-Drehleier bauen möchte, dem sei die oben schon genannte Seite von Wilfried Ulrich wärmstens ans Herz gelegt. Zwar weiche ich schnell von seinen Plänen ab, ob meine Ergebnisse allerdings besser werden, kann ich nicht sagen.

Wer es mir nachmachen und selber eine Kasten-Drehleier bauen möchte, dem sei die oben schon genannte Seite von Wilfried Ulrich wärmstens ans Herz gelegt. Zwar weiche ich schnell von seinen Plänen ab, ob meine Ergebnisse allerdings besser werden, kann ich nicht sagen.

Die Resonanzdecke wird später auf die Innenrahmen (Bögen) geleimt, diese Bögen müssen allerdings erst noch aus Ahornholz hergestellt werden. Auch hier hielt ich mich an die Pläne von Ulrich, die eine sehr genaue Anleitung und eine wertvolle Hilfe sind.

Die Resonanzdecke wird später auf die Innenrahmen (Bögen) geleimt, diese Bögen müssen allerdings erst noch aus Ahornholz hergestellt werden. Auch hier hielt ich mich an die Pläne von Ulrich, die eine sehr genaue Anleitung und eine wertvolle Hilfe sind.

Meine erste Abweichung von den Ulrich-Plänen kam dann sicher mit der Art, wie ich die Bögen verklebte. Ich machte das tatsächlich mit Zweikomponenten-Epoxydharz. Zuvor baute ich mir allerdings Rahmen, in die diese Bögen so unter Spannung eingepresst werden, dass das Fichtenholz Stimmstöckchen später auch gut die Vibrationen weitergeben kann. Klopft man, nach dem Verkleben, mit dem Finger auf die Bögen, kann man sehr gut hören, wie exzellent diese kleinen Stimmstäbe funktionieren.

Meine erste Abweichung von den Ulrich-Plänen kam dann sicher mit der Art, wie ich die Bögen verklebte. Ich machte das tatsächlich mit Zweikomponenten-Epoxydharz. Zuvor baute ich mir allerdings Rahmen, in die diese Bögen so unter Spannung eingepresst werden, dass das Fichtenholz Stimmstöckchen später auch gut die Vibrationen weitergeben kann. Klopft man, nach dem Verkleben, mit dem Finger auf die Bögen, kann man sehr gut hören, wie exzellent diese kleinen Stimmstäbe funktionieren.

Abweichend wurde ich auch beim Bau der Achse, des Pleuels und der Kurbel tätig, allerdings gefiel es mir sehr gut, anstelle von Stahl hier Messing zu benutzen. Bernhard hatte die Achse aus 8mm Rundstahl gemacht, Wilfried Ulrichs Pläne sehen hier 10mm Messingrundstab vor. An einer anderen Dreiheier habe ich den Kompromiss gemacht und habe (erfolgreich!) 8mm Mseeing benutzt. Für diese Kasten-Drehleier nahm ich allerdings 10mm Messingstab.

Abweichend wurde ich auch beim Bau der Achse, des Pleuels und der Kurbel tätig, allerdings gefiel es mir sehr gut, anstelle von Stahl hier Messing zu benutzen. Bernhard hatte die Achse aus 8mm Rundstahl gemacht, Wilfried Ulrichs Pläne sehen hier 10mm Messingrundstab vor. An einer anderen Dreiheier habe ich den Kompromiss gemacht und habe (erfolgreich!) 8mm Mseeing benutzt. Für diese Kasten-Drehleier nahm ich allerdings 10mm Messingstab.

Die Achse muss sich quasi von allein drehen, stellt man Pleuel und Kurbel nach oben, muss die Schwerkraft alles sofort nach unten ziehen. Die Achse muss absolut leichtgängig sein. Deshalb wird erst verklebt / verleimt, wenn Achse,

Innenrahmen und Lager fertig sind.

Die Achse muss sich quasi von allein drehen, stellt man Pleuel und Kurbel nach oben, muss die Schwerkraft alles sofort nach unten ziehen. Die Achse muss absolut leichtgängig sein. Deshalb wird erst verklebt / verleimt, wenn Achse,

Innenrahmen und Lager fertig sind.

Im nächsten Schritt wird es etwas komplizierter, das Rad der Drehleier muss gebaut werden. Das Rad stellt den Endlosbogen dar, der später die Saiten anreißt und zum Schwingen bringt. Dafür wird erstmal eine runde Holzscheibe gebraucht, die später mit anderem Holz „bespannt“ werden muss. Doch eins nach dem anderen.

Im nächsten Schritt wird es etwas komplizierter, das Rad der Drehleier muss gebaut werden. Das Rad stellt den Endlosbogen dar, der später die Saiten anreißt und zum Schwingen bringt. Dafür wird erstmal eine runde Holzscheibe gebraucht, die später mit anderem Holz „bespannt“ werden muss. Doch eins nach dem anderen.

Das Rad muss danach bespannt werden mit einem anderen Holz, das dann die Saite berührt (nicht ganz richtig, es kommt später noch eine Watteschicht dazwischen). Für die Bespannung habe ich mir 16mm breite und 3mm starke Buchenstreifen geschnitten. Zwar geht die Empfehlung hier auch zu Ahorn, aber Buche lässt sich leichter biegen und bricht nicht so schnell (und mit meinem heutigen Wissen kann ich gut sagen, es macht klanglich keinen Unterschied!).

Das Rad muss danach bespannt werden mit einem anderen Holz, das dann die Saite berührt (nicht ganz richtig, es kommt später noch eine Watteschicht dazwischen). Für die Bespannung habe ich mir 16mm breite und 3mm starke Buchenstreifen geschnitten. Zwar geht die Empfehlung hier auch zu Ahorn, aber Buche lässt sich leichter biegen und bricht nicht so schnell (und mit meinem heutigen Wissen kann ich gut sagen, es macht klanglich keinen Unterschied!).

Die kreisrundgebogenen Holzstreifen habe ich danach einfach mit einem Kabelbinder umwickelt und so trocknen lassen. Dabei habe ich einen etwa einen Zentimeter kleineren Durchmesser gebogen, als das Rad hatte, weil sich das Holz nach dem Lösen der Verspannung immer noch ein kleinwenig in die ursprüngliche Form zurück ziehen will.

Die kreisrundgebogenen Holzstreifen habe ich danach einfach mit einem Kabelbinder umwickelt und so trocknen lassen. Dabei habe ich einen etwa einen Zentimeter kleineren Durchmesser gebogen, als das Rad hatte, weil sich das Holz nach dem Lösen der Verspannung immer noch ein kleinwenig in die ursprüngliche Form zurück ziehen will.

Ist das Rad fertig und das Holz gebogen, kann bespannt werden.

Zum Bespannen wird das Rad großzügig mit Leim bestrichen und das gebogene Holz aufgelegt. Zuvor muss der Holzstreifen auf richtige Länge gesägt werden, wobei der Schnitt nicht im rechten Winkel erfolgen sollte, sondern in einem spitzen Winkel. Liegt das Holz im Leimbett auf dem Rad, kann es mit Kabelbindern gut fixiert werden. An allen Stellen, an denen sich das Bespannholz vom Rad abhob, habe ich kleine Holzstückchen eingeschoben, um an diesen Stellen den Anpressdruck zu erhöhen und ein wirklich rundes Ergebniss zu haben.

Ist das Rad fertig und das Holz gebogen, kann bespannt werden.

Zum Bespannen wird das Rad großzügig mit Leim bestrichen und das gebogene Holz aufgelegt. Zuvor muss der Holzstreifen auf richtige Länge gesägt werden, wobei der Schnitt nicht im rechten Winkel erfolgen sollte, sondern in einem spitzen Winkel. Liegt das Holz im Leimbett auf dem Rad, kann es mit Kabelbindern gut fixiert werden. An allen Stellen, an denen sich das Bespannholz vom Rad abhob, habe ich kleine Holzstückchen eingeschoben, um an diesen Stellen den Anpressdruck zu erhöhen und ein wirklich rundes Ergebniss zu haben.

Die Resonanzdecke baute ich mir aus 3mm starkem Fichtenholz vom Klangholzdealer. Die wunderschönen f-Löcher hat allerdings mein Laserschneider eingebracht. Auch habe ich mit dem Laserschneider das Fichtenholz so geschnitten, dass es haargenau in den Kasten passt.

Die Resonanzdecke baute ich mir aus 3mm starkem Fichtenholz vom Klangholzdealer. Die wunderschönen f-Löcher hat allerdings mein Laserschneider eingebracht. Auch habe ich mit dem Laserschneider das Fichtenholz so geschnitten, dass es haargenau in den Kasten passt.

Beim Tangentenkasten, der bei mir ja herausnehmbar sein soll, bin ich dann doch ziemlich von den Ulrich-Plänen abgewichen. Zwar sind wir mit der Mensur bei gleichen 34 Zentimetern geblieben, die Tangentenstangen wollte ich aber wesentlich schlanker haben. Ich entschied mich für 6x6mm Stäbchen.

Beim Tangentenkasten, der bei mir ja herausnehmbar sein soll, bin ich dann doch ziemlich von den Ulrich-Plänen abgewichen. Zwar sind wir mit der Mensur bei gleichen 34 Zentimetern geblieben, die Tangentenstangen wollte ich aber wesentlich schlanker haben. Ich entschied mich für 6x6mm Stäbchen.

Nachdem ich mit dem Maß der Tangenten schon abgewichen war, musste ich auch den Tangentenkasten anders bauen. Ich habe mir dafür ein C-Programm geschrieben, dass mir eine SVG-Datei erzeugt, die ich dann dem Laserschneider direkt einfüttern konnte. Ich habe also ein Programm geschrieben, das den Lasercutter dazu brachte, die Tangentenkastenseiten mit den vielen rechteckigen (bei mir quadratischen) Löchern zu schneiden. Ich musste danach allerdings noch die auf 5,9mm geschnittenen Löcher auf etwas über 6mm ausfeilen.

Nachdem ich mit dem Maß der Tangenten schon abgewichen war, musste ich auch den Tangentenkasten anders bauen. Ich habe mir dafür ein C-Programm geschrieben, dass mir eine SVG-Datei erzeugt, die ich dann dem Laserschneider direkt einfüttern konnte. Ich habe also ein Programm geschrieben, das den Lasercutter dazu brachte, die Tangentenkastenseiten mit den vielen rechteckigen (bei mir quadratischen) Löchern zu schneiden. Ich musste danach allerdings noch die auf 5,9mm geschnittenen Löcher auf etwas über 6mm ausfeilen.

Auch bei der Mechanikhalterung bin ich (halbwegs) eigene Wege gegangen und habe sie aus vielen kleinen Reststücken zusammen gesägt und geleimt. Die

Saitenspannschrauben selber sind einfache Gitarrenmechaniken, zweimal

die rechte und

zweimal die linke Seite.

Auch bei der Mechanikhalterung bin ich (halbwegs) eigene Wege gegangen und habe sie aus vielen kleinen Reststücken zusammen gesägt und geleimt. Die

Saitenspannschrauben selber sind einfache Gitarrenmechaniken, zweimal

die rechte und

zweimal die linke Seite.

Für die Fähnchen, also die Tangenten, habe ich wieder Buchenholz verwendet. Ich bin eben ein absoluter Buchenholzfreund!

Für die Fähnchen, also die Tangenten, habe ich wieder Buchenholz verwendet. Ich bin eben ein absoluter Buchenholzfreund!

Was ist eine Drehleier ohne Schnarre? Für mich ist so etwas unvorstellbar. Eine Drehleier braucht eine Schnarre! Also gönnte ich meiner Kasten-Drehleier auch noch eine Schnarre.

Und die funktioniert hervorragend!

Was ist eine Drehleier ohne Schnarre? Für mich ist so etwas unvorstellbar. Eine Drehleier braucht eine Schnarre! Also gönnte ich meiner Kasten-Drehleier auch noch eine Schnarre.

Und die funktioniert hervorragend!

Die Tasten, vor allem ihre verschiedenen Größen und das Zusammenspiel der oberen mit den unteren Tasten, sind eine recht individuelle Sache. Ich habe inzwischen mehrere Drehleiern. Bei einer ist die Tastengeometrie sehr anders als bei den übrigen. Das führt dazu, dass ich mich beim Spielen auf dieser einen Drehleier öfter verspiele, wenn ich sie lange nicht mehr benutzt habe. Und habe ich mich dann wieder an die Geometrie dieser einen Drehleier gewöhnt, dann klappt es erst mal nicht mehr mit den anderen Leiern. Die Tasten sind also eine Sache für sich. Hat man nur eine Drehleier, dann ist das kein Problem. Hat man mehrere, dann ist es schon schön, wenn die ungefähr gleich sind.

Die Tasten, vor allem ihre verschiedenen Größen und das Zusammenspiel der oberen mit den unteren Tasten, sind eine recht individuelle Sache. Ich habe inzwischen mehrere Drehleiern. Bei einer ist die Tastengeometrie sehr anders als bei den übrigen. Das führt dazu, dass ich mich beim Spielen auf dieser einen Drehleier öfter verspiele, wenn ich sie lange nicht mehr benutzt habe. Und habe ich mich dann wieder an die Geometrie dieser einen Drehleier gewöhnt, dann klappt es erst mal nicht mehr mit den anderen Leiern. Die Tasten sind also eine Sache für sich. Hat man nur eine Drehleier, dann ist das kein Problem. Hat man mehrere, dann ist es schon schön, wenn die ungefähr gleich sind.

Auf einem oberen Bild war für den aufmerksamen Betrachter schon zu sehen, dass ich die Tangentenstangen der Halbtöne stirnseitig angebohrt hatte. Ja, ich hatte ein ⌀2mm Loch stirnseitig ein paar Millimeter tief eingebohrt (siehe rechtes Bild). In diese Löcher passen Zahnstocher hervorragend rein. Und diese Zahnstocher nutzte ich nun, um die „schwarzen“ Tasten zu befestigen. Sicher werden vor allem die „weißen“ Tasten noch viel schöner, wenn man sie, zusammen mit den Tangentensangen, aus einem Stück Holz macht. Ich hatte mich für einen anderen Weg entschieden. Und ich bin mit dem Ergebnis sehr zufrieden!

Auf einem oberen Bild war für den aufmerksamen Betrachter schon zu sehen, dass ich die Tangentenstangen der Halbtöne stirnseitig angebohrt hatte. Ja, ich hatte ein ⌀2mm Loch stirnseitig ein paar Millimeter tief eingebohrt (siehe rechtes Bild). In diese Löcher passen Zahnstocher hervorragend rein. Und diese Zahnstocher nutzte ich nun, um die „schwarzen“ Tasten zu befestigen. Sicher werden vor allem die „weißen“ Tasten noch viel schöner, wenn man sie, zusammen mit den Tangentensangen, aus einem Stück Holz macht. Ich hatte mich für einen anderen Weg entschieden. Und ich bin mit dem Ergebnis sehr zufrieden!